Wie können Mischwalzwerke für Kautschuk noch sicherer und energieeffizienter werden? Ein Praxisvergleich bei Freudenberg Sealing Technologies zeigt, wie ein drehzahlgeregelter Direktantrieb von Bosch Rexroth mit Hägglunds Hydromotoren neue Maßstäbe in der Gummiindustrie setzt.

In der Gummiindustrie ist die Arbeitssicherheit seit jeher eine zentrale Anforderung bei Walzwerken und Kalandern. Neben den Gesamtkosten inklusive Betrieb und Wartung spielt auch die Energieeffizienz eine entscheidende Rolle bei der Kaufentscheidung. Welche Antriebstechnologie schneidet in einer konkreten Anwendung unter allen Aspekten besser ab? Elektromechanik oder Hydraulik? Freudenberg Sealing Technologies wollte es genau wissen und ließ zwei Antriebe gegeneinander antreten.

Freudenberg Sealing Technologies ist Teil der Freudenberg Gruppe, langjähriger Technologieexperte und weltweiter Marktführer für anspruchsvolle und neuartige Anwendungen in der Dichtungstechnik und der Elektromobilität. Im Geschäftsjahr 2023 erzielte das Unternehmen einen Umsatz von rund 2,55 Milliarden Euro und beschäftigte mehr als 13.000 Mitarbeitende.

Am Standort Berlin produziert Freudenberg Sealing Technologies unter anderem Achsmanschetten und andere Gummiteile. „Um die Rohstoffe für Natur- und Synthesekautschuk zu mischen und weiter zu verarbeiten, sind leistungsstarke Antriebe mit hohen Leistungen und Drehmomenten erforderlich“, erklärt Marek Semrau, Senior Global Process Engineer bei Freudenberg Sealing Technologies. „Die zum Teil hochviskosen Materialien werden zunächst im so genannten Innenmischer gemischt, bevor sie als Mischungsballen in das Walzwerk fallen. Dort werden sie durch wiederholtes Einziehen weiter gemischt, langsam abgekühlt und schließlich als unterschiedliche Zuschnitte für die anschließende Vulkanisation abgezogen.“

Technologisch spricht die Leistungscharakteristik von Walzwerken und Kalandern laut Semrau eindeutig für hydrostatische Direktantriebe. „Aufgrund gestiegener Anforderungen an die Energieeffizienz wurden in den vergangenen Jahren aber auch elektromechanische Antriebe angeschafft“, sagt Semrau. „Allerdings bringen die rund sechs Tonnen schweren mechanischen Getriebe pro Walze spezifische Nachteile wie hohe Massenträgheit und Größe mit sich, die wir beim Hydroantrieb nicht haben.“

Um herauszufinden, ob ein moderner Hydroantrieb bezüglich Energieeffizienz mit einem fünf Jahre jungen elektromechanischen Antrieb mithalten kann, gab es ein Kooperationsprojekt zwischen Bosch Rexroth und Freudenberg Sealing Technologies welches bis in das Jahr 2016 zurückreicht. Semrau beauftragte den langjährigen Systemintegrator MaTech – Maschinen und Technik GmbH zwecks Vergleichsanalyse mit dem Umbau in Berlin auf einen von Bosch Rexroth neu konzipierten Kompaktantrieb.

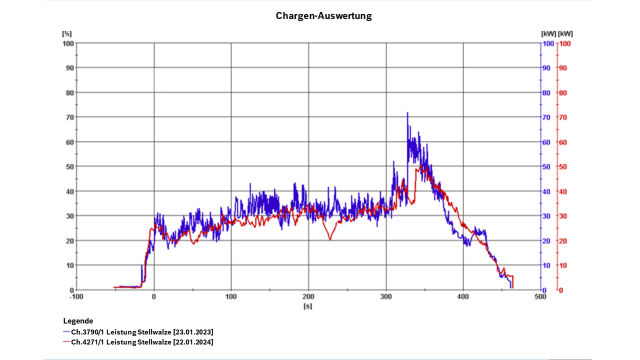

Geringere Leistungsaufnahme: Die rote Kurve der Hydrauliklösung von Bosch Rexroth zeigt einen geringeren Strombedarf mit weniger Lastspitzen als die der Elektromechanik (violett). (Bildquelle: Freudenberg Sealing Technologies)

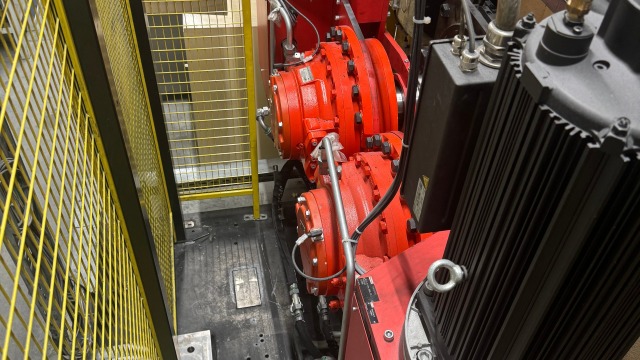

Kompakt und energieeffizient nach der Modernisierung: Die mit den Walzen verbundenen Hägglunds Hydromotoren werden direkt über drehzahlgeregelte Axialkolbenpumpen im geschlossenen Kreis angetrieben. (Bildquelle: Freudenberg Sealing Technologies)

Der neue, drehzahlgeregelte Kompaktantrieb mit stufenlosem hydrostatischem Getriebe für die Gummiindustrie ist in sechs Leistungsklassen von 15 bis 120 kW verfügbar. Je nach Anwendung kommt ein robuster Hägglunds Radialkolbenmotor der Reihen Compact CA oder Quantum QMX zum Einsatz. Die Versorgung des Hydromotors erfolgt in einem geschlossenen Fluidkreislauf durch einen drehzahlvariablen Antrieb aus wassergekühltem Servomotor und Axialkolbenpumpe.

„Solche hydrostatischen Getriebe mit einem variablen Übersetzungsverhältnis sind leistungsstark, schnell zu regeln und wartungsarm“, erklärt Jörg Schlegel, Geschäftsführer der Maschinen und Technik GmbH. „Gleichzeitig erreichen wir dadurch aber auch eine höhere Energieeffizienz.“ Die beiden Walzenantriebe für das Umbauprojekt bei Freudenberg Sealing Technologies leisten jeweils 55 kW und nutzen einen Hägglunds CA100 Hydromotor mit einem Nenndrehmoment von 25.000 Nm (max. 33.500 Nm) und einer Nenndrehzahl von bis zu 23 min-1.

Wie Vergleichsmessungen bei Freudenberg zeigen, erreicht die neue Direktantriebslösung für Walzwerke und Kalander deutlich kürzere Bremswinkel als der elektromechanische Antrieb. Für ein sicherheitsorientiertes Unternehmen wie FST ist dies ein wichtiges Kriterium. Denn nach Empfehlung der Deutschen Gesetzlichen Unfallversorgung (DGUV) dürfen die Walzen zum Schutz gegen Einziehen nach Kontakt mit der Not-Aus-Stange nur noch maximal 45° weiterdrehen, was etwa einer Handlänge entspricht.

Während mechanische Getriebe ohne Beschädigungsgefahr bestenfalls ca. 20° Bremswinkel abbilden können, beeindruckt die Rexroth Lösung mit einem Wert von 3,5°. Dadurch ist ein Einziehen in die sich gegenläufig drehenden Walzen technisch unmöglich. Erreicht wurde dies durch einen redundanten Quick-Stopp über den elektrischen Widerstand im Frequenzumrichter und eine mechanische Bremse im Servomotor. „Das ist ein großer Gewinn für die Sicherheit und ein neuer Benchmark in der Branche“, freut sich Semrau, dessen Projekt den ersten Platz beim unternehmensinternen Sicherheits-Award belegt hat.

Der am Mischwalzwerk angebaute drehzahlgeregelte Direktantrieb von Bosch Rexroth nutzt wassergekühlte Servomotoren (vorne und hinten), um je eine Axialkolbenpumpe anzutreiben. Über beide Stellglieder – Motordrehzahl und Verstellwinkel – lassen sich die zwei Hägglunds CA100 Radialkolbenmotoren exakt und schnell regeln. (Bildquelle: Freudenberg Sealing Technologies)

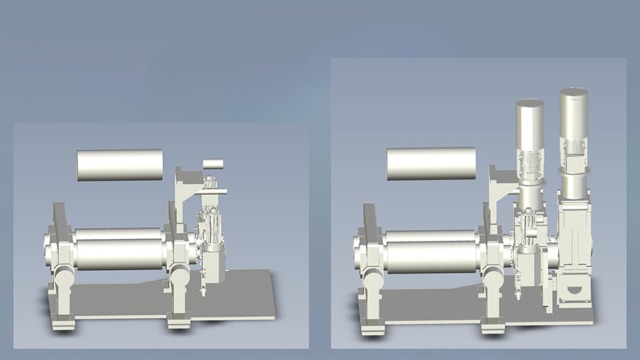

Kompakter und leichter: Die Mischwalze mit Hydromotor (links) ist deutlich schlanker als die elektromechanische Variante mit Getriebe (rechts). (Bildquelle: Freudenberg Sealing Technologies)

In punkto Energieersparnis haben die Vergleichsmessungen gezeigt, dass die neuartige Lösung mit Hydromotor prozessabhängig mindestens gleich, teilweise sogar besser abschneidet als der elektromechanische Antrieb. Gegenüber einer konventionellen Hydraulikversorgung beträgt die Energieersparnis etwa 40 %. Dass dabei sogar noch Luft nach oben ist, belegen weiterführende Messungen an der Maschine in Berlin, die im Rahmen des gemeinsamen Kooperationsprojekts ausgewertet wurden. Demnach übt die Öltemperatur einen großen Einfluss auf den Energieverbrauch aus, weshalb Freudenberg weitere Fluide evaluieren möchte.

Ein weiterer Vorteil: Die neue Hägglunds Antriebslösung von Bosch Rexroth reduziert den Platzbedarf des Antriebs gegenüber der elektromechanischen Ausführung um rund 40 %, das Gesamtgewicht pro Antrieb ist von über 6.000 auf ca. 780 kg gesunken. Und auch die benötigte Fluidmenge ist deutlich kleiner. Während sie für beide Kegelstirnradgetriebe etwa 300 l betrug, kommt der Hydroantrieb inklusive des kleinen Speiseaggregats für Nebenfunktionen mit einer Fluidmenge von 60 l aus.

Auch bei der Performance erkennt Semrau Verbesserungen: „Ohne mechanisches Getriebe steht bei Bedarf sofort das volle Drehmoment zur Verfügung, und zwar zeitlich unbegrenzt.“ Im Gegensatz dazu mussten die mit gleicher Leistung ausgelegten Motoren der elektromechanischen Lösung aufgrund der Massenträgheit des Getriebes prozessbedingt häufiger überlastet werden. So verursachte beispielsweise das starke Beschleunigen zum Abziehen des Gummistreifens eine Spitzenleistung von 85 statt 55 KW. Wird der gleiche Prozessschritt mit den neuen Antrieben ausgeführt, sind keine Lastspitzen des Elektromotors im Prozess festzustellen, was theoretisch eine weitere Reduzierung der installierten Leistung zur Folge haben könnte. Ein weiteres Merkmal des hydrostatischen Antriebs ist die stufenlos einstellbare Friktion, also das Drehzahlverhältnis zwischen den Walzen, das eine stabilere Prozessführung am Walzwerk ermöglicht.

Der Blick auf die Gesamtkosten spricht ebenfalls für die Hydrostatik, die laut Schlegel von MaTech nahezu wartungsfrei ist. „Wir rechnen mit Standzeiten von 20 bis 30 Jahren. In dieser Zeit müssen mechanische Getriebe mindestens einmal ausgetauscht werden. Zudem muss die Hydraulikflüssigkeit der hydrostatischen Lösung in der Regel seltener gewechselt werden. Um die höchstmögliche Verfügbarkeit sicherzustellen, überwacht Freudenberg Sealing Technologies mithilfe der Antriebssteuerung wichtige Parameter wie Öltemperatur und Filterzustand. In einem anderen Anwendungsfall nutzt Freudenberg den datenbasierten Analysedienst Hägglunds CMp zur vorausschauenden Wartung.

Semrau wertet den Vergleichstest als klaren Erfolg: „Aus meiner Sicht gibt es derzeit keinen besseren Antrieb für Walzwerke und Kalander. Ich kann mir vorstellen, dass das neue Antriebskonzept auch außerhalb der Gummiindustrie interessant ist.“ Angesichts der guten Ergebnisse und des zuverlässigen Betriebs weitet Freudenberg Sealing Technologies das Projekt aus und beschafft drei neue Walzwerke und rüstet zwei weitere Walzwerke mit dem neuen Kompaktantrieb aus.

Das Potenzial für Retrofits liegt für Schlegel ebenfalls auf der Hand. „Angesichts der langen Lebensdauer von Walzwerken und Kalandern und einer Energieeinsparung von rund 40 % gegenüber einem älteren Hydraulikantrieb rechne ich mit einer großen Nachfrage. Bosch Rexroth ist dafür ein idealer Partner, der mit Funktionsbeschreibungen bis hin zu Softwarebausteinen eine flexible Anbindung an übergeordnete Steuerungen ermöglicht.“

Der neue drehzahlgeregelte Kompaktantrieb von Bosch Rexroth für die Gummiindustrie holt aus weniger Strom und Hydraulikflüssigkeit mehr Leistung heraus. Dabei sorgt der drehzahlgeregelte Servomotor in Kombination mit einem stufenlos verstellbaren, hydrostatischen Getriebe dafür, dass Drehmomente bedarfsgerecht zur Verfügung gestellt werden und der Antrieb in jedem Lastpunkt mit höchstmöglicher Effizienz arbeitet. Gegenüber konventionellen Hydraulikaggregaten sind so etwa 40 % Energieersparnis möglich.

Autor:

Daniel Becker

Funktion:

Vertrieb Hägglunds Europa Mitte Bosch Rexroth AG, Produktgruppe Large Hydraulic Drives