Industrieen

OverzichtService

OverzichtBedrijf

OverzichtProductgroepen

OverzichteConfigurators en tools

Overzicht

Hoe accupacks voor elektrische voertuigen betrouwbaar en efficiënt te bevestigen.

Accupacks voor elektrische en hybride voertuigen moeten onder stroom worden vastgezet. Omdat assemblagefouten een risico vormen voor de gezondheid van de werknemers, alsook voor de correcte werking van het voertuig en zijn veiligheidssysteem, gelden er strikte eisen met betrekking tot verplichte controle en documentatie. Welke oplossingen biedt Industrie 4.0 voor het vastzetten van verbindingen in productie en service die zowel conform de normen als economisch zijn?

Langzaam maar zeker komt e-mobiliteit in een stroomversnelling. Men schat dat er in 2025 bijna 20 miljoen hybride en elektrische voertuigen zullen worden geproduceerd. Productie- en servicemanagers worden opgeroepen om hun productielijnen en werkplaatsen dienovereenkomstig voor te bereiden. De komende jaren zullen er heel wat accupacks zijn die, afhankelijk van het model, met enkele honderden bouten worden geassembleerd en in het bijzonder het vermogen, de actieradius, de levensduur en de veiligheid van het voertuig sterk beïnvloeden. Als tijdens het rijden afzonderlijke componenten defect raken, betekent dat niet alleen een gevaar voor personen, maar ook voor de omgeving. Daarom moeten leveranciers en OEM's, in overeenstemming met de VDI/VDE-norm 2862, elke afzonderlijke bevestigingsverbinding die cruciaal is voor de veiligheid nauwkeurig bewaken en de gedocumenteerde gegevens tien jaar archiveren. Veel managers willen weten hoe ze de transitie in productie en service kosteneffectief en efficiënt kunnen doorvoeren en tegelijkertijd de proceskwaliteit kunnen waarborgen.

Bevestigingsverbindingen waarvoor veiligheid cruciaal is voor complexe batterij-assemblage: In de Bosch-fabriek te Bamberg (Duitsland) voorkomt een intelligente draadloze pneumatische momentsleutel met geïntegreerde sensoren dure nabewerkingen alsook risico's voor letsel en productaansprakelijkheid.

Een accupack is een complex systeem dat bestaat uit een regelaar, behuizingsonderdelen en diverse batterijmodules gemaakt van lithium-ioncellen die gedeeltelijk opgeladen uit de fabriek komen. Zelfs reparaties, zoals het vervangen van een module, worden doorgaans onder stroom uitgevoerd. Een kortsluiting bij 400 tot 600 volt zou fataal kunnen zijn. Bij het gebruik van handheld bevestigingsgereedschap dat met een voedingskabel is verbonden, bestaat het risico dat er ongewild een elektrische potentiaal via geleidende metalen onderdelen wordt overgedragen van de moer naar de pneumatische momentsleutel en van daaruit naar de regelaar. Uiteraard vormt dat ook een enorm risico voor de werknemer die de handheld pneumatische momentsleutel vasthoudt en bedient. Om letsels, schade aan de omgeving en claims voor productaansprakelijkheid te voorkomen zonder de winstgevendheid in gevaar te brengen, zijn betrouwbare, intelligente en schaalbare bevestigingsoplossingen nodig waarmee gegevens draadloos kunnen worden geregistreerd en verzonden.

Eén zo'n alles-in-één oplossing, die leveranciers en OEM's kunnen gebruiken om makkelijk te voldoen aan de eisen van VDI/VDE 2862 en tegelijkertijd hun werknemers maximale veiligheid te bieden, werd jarenlang getest in de batterijproductie van Bosch Rexroth en uiteindelijk op de markt gebracht. Ze combineert een volledig geïsoleerde, Nexo-draadloze pneumatische momentsleutel met een beschermende isolatie, NXAP030/NXPP012, die speciaal voor de batterij-assemblage werd ontworpen, en biedt dus niet alleen bescherming tegen het per ongeluk plaatsen van de pneumatische momentsleutel op delen van de batterij die onder spanning staan, maar ook tegen het overdragen van spanning naar de pneumatische momentsleutel. Het ontwerp van de beschermende isolatie in de stroomklasse tot 800 V wordt door Dekra bevestigd. De beschermende isolatie voorkomt ook dat losse kleding vast kan komen te zitten in de vermogensaandrijving.

Beschermende isolatie voor vermogensaandrijving en gereedschapsopname beschermt werknemers tegen gevaarlijke spanningen: bij het assembleren van batterijen voor elektrische voertuigen kunnen spanningen van 400 volt en hoger voorkomen, maar er moeten al vanaf 48 volt voorzorgsmaatregelen worden genomen.

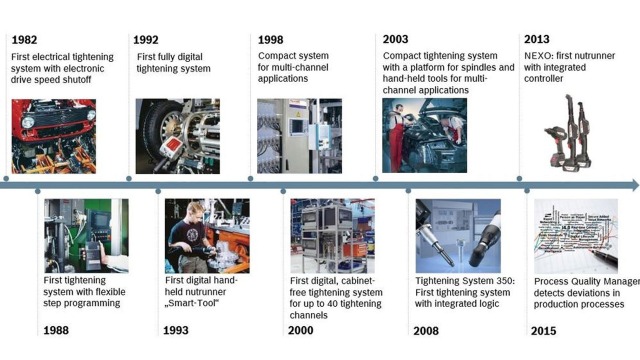

Rexroth heeft meer dan 30 jaar aan technische expertise in gecontroleerde bevestigingstechniek in zijn intelligente Nexo-draadloze pneumatische momentsleutel samengebracht. In 1982 introduceerde het bedrijf het eerste elektrische bevestigingssysteem met elektronische uitschakeling van de aandrijfsnelheid ter wereld. Tijdens de daaropvolgende tien jaar volgden het eerste bevestigingssysteem met flexibele programmering van de stappen en het eerste volledig digitale bevestigingssysteem. Precies 20 jaar vóór de Nexo maakte 's werelds eerste digitale handheld pneumatische momentsleutel zijn debuut. De multikanaalcapaciteit en de geïntegreerde logica van de innovatieve technologie blijven tot op de dag van vandaag bestaan. De nieuwste mijlpaal is de Process Quality Manager, een softwareoplossing ontwikkeld in samenwerking tussen Bosch Rexroth en Bosch Software Innovations die gebruik maakt van big data-analyses om afwijkingen in productieprocessen te detecteren.

Trendsettende impulsen: al 35 jaar geeft Bosch Rexroth vorm aan de ontwikkeling van de gecontroleerde bevestigingstechniek.

Als belangrijkste gebruiker past Rexroth zijn expertise ook toe op Industrie 4.0. Omdat de Nexo een volledig geïntegreerde besturingseenheid heeft, past hij zonder extra hardware in netwerken van productiehallen en communiceert hij rechtstreeks met de lijnbesturing en archiefserver. De webgebaseerde software biedt onafhankelijk van de locatie toegang tot de gegevens, ongeacht of dat vanaf een pc of een smart device is. Dankzij de geïntegreerde barcodescanner kan de draadloze pneumatische momentsleutel ook de bijbehorende onderdelen identificeren en de werknemer nauwkeurig door het assemblageproces leiden. In het geval de draadloze verbinding eens wordt verbroken, slaat het apparaat de bevestigingsresultaten tijdelijk op in een gegevensbuffer en verzendt ze automatisch zodra de verbinding opnieuw tot stand is gebracht. Met decentrale intelligentie, connectiviteit, geïntegreerde gegevensverzameling en gerichte procescontrole helemaal tot batchgrootte 1 voldoet de Nexo draadloze pneumatische momentsleutel aan alle criteria van Industrie 4.0.

In overeenstemming met de verplichte monitoring en documentatie voor bevestigingsverbindingen die cruciaal zijn voor de veiligheid, moeten het koppel en de draaihoek direct op de pneumatische momentsleutel worden gemeten; dat kan bijvoorbeeld via draaihoek- en koppelsensoren. Een indirecte meting via de gebruikte stroom volstaat niet. Voor elk bevestigingsproces genereert het uitgebreide sensorsysteem van de Nexo maximaal vier DIN A4-pagina's met gegevens, die beschikbaar worden gesteld in het open-source JSON-formaat (JavaScript Object Notation). De procesmanager ontvangt een exacte grafiek voor een snelle analyse van elke bevestiging. Door dat te vergelijken met het optimale proces kunnen veel meer assemblagefouten worden opgespoord dan in het wettelijke kader is vastgelegd. Bij assemblage van accu’s kan bijvoorbeeld een verkeerde kabel worden gedetecteerd bij het bevestigen van de kabelklem dankzij vooraf gedefinieerde parameters in het bevestigingsprogramma. Verkeerde bouten en ontbrekende of dubbele sluitringen zijn verdere voorbeelden.

Efficiënte introductie en omschakeling: als schaalbare, uitgebreide oplossing met geïntegreerde intelligentie past de Nexo-draadloze pneumatische momentsleutel in bestaande IT-systemen.

De grootte van de database bepaalt ook hoe effectief een beleid voor foutenpreventie eigenlijk is en hoe dure nabewerkingen doeltreffend kunnen worden voorkomen. Uiteindelijk wordt bij de assemblage van accu’s een nauwkeurig gedefinieerde volgorde aangehouden, waarbij geen enkele bevestigingsverbinding mag ontbreken of defect zijn. Om het aantal bevestigingsverbindingen in het proces onder controle te houden en NOK-verbindingen (niet OK) onmiddellijk te identificeren, kan voor elke bevestiging een apart programma worden gemaakt, dat op zijn beurt is onderverdeeld in maximaal 12 stappen, inclusief losmaken en weer bevestigen. De werknemer wordt nauwkeurig begeleid en kan daarbij beschikken over een displayterminal en een lokalisatieoplossing. Een blauw punt op de monitor geeft bijvoorbeeld de volgende bevestigingspositie aan; zodra die met succes is bevestigd, wordt het groen. Het is ook mogelijk om de bevestigingsvolgorde te onderbreken. De overeenstemmende bevestigingspositie wordt opgeslagen en weergegeven voor de werknemer zodra de taak wordt hervat. Staat de pneumatische momentsleutel niet op de juiste positie, dan wordt geen goedkeuring gegeven. De pneumatische momentsleutel kan via driehoeksmeting worden gelokaliseerd tussen de zender en de ontvanger, met behulp van cameratechnologie, ultrageluid of een combinatie van beide. Bij vaste systemen kan de pneumatische momentsleutel tot op 10 mm nauwkeurig worden gepositioneerd.

Met intelligente, complete systemen voor betrouwbare bevestiging kunnen autoconstructeurs, leveranciers en dienstverleners de gezondheid van hun werknemers effectief beschermen, de productiviteit verhogen tot ver voorbij de verplichte monitoring en documentatie, en de proceskwaliteit op lange termijn waarborgen en optimaliseren. Bovendien kunnen de complexe assemblagesequenties van accupacks voor elektrische mobiliteit zo worden ontworpen dat ze niet alleen aan de normen voldoen, maar ook efficiënt en foutloos zijn.